Niektóre dane produkcyjne są na wyciągnięcie ręki, a ich pozyskanie nie przysparza większego problemu. Mowa o ilości potrzebnego surowca, ogólnej wielkości produkcji, czy stanach magazynowych surowców.

Sytuacja komplikuje się jednak, gdy potrzebne są bardziej szczegółowe dane, na przykład w jakim stopniu konkretna maszyna jest obłożona pracą w ciągu całego dnia. Bagatelizujące takie kwestie, tracisz ogromny potencjał i przewagę nad konkurencją.

8 korzyści, dla których powinieneś śledzić produkcję w toku

Po co zatem zbierać informacje o procesach produkcyjnych? Oto co najmniej 8 korzyści, dla których warto to robić.

Możesz maksymalnie wykorzystać posiadane moce produkcyjne

Wiedząc w jakim stopniu wykorzystujesz maszyny i zasoby, będziesz mógł efektywniej planować prace i obciążenie poszczególnych składników parku maszynowego. Dzięki równoważeniu obciążenia możesz lepiej planować także naprawy i konserwacje, a przez to unikać długich przestojów. Podejście to wpisuje się także w filozofię KAIZEN i eliminację marnotrawstwa, które jest dużym obciążeniem dla firmy i prawdopodobnie najłatwiejszym do wyeliminowania kosztem.

Zwiększysz oszczędności i poprawisz wyniki finansowe

Lepsze gospodarowanie majątkiem, to automatycznie większe oszczędności. By móc je uzyskać, trzeba jednak zidentyfikować źródła kosztów. Bez znajomości realnego przebiegu procesu produkcji jest to bardzo trudne, jeśli nie niemożliwe. Wdrożenie rozwiązania obrazującego cały przekrój produkcji (system MES) przynosi zwykle niebagatelne oszczędności płynące ze skrócenia cyklu produkcyjnego, zwiększenia wydajności i pozbycia się pożeraczy pieniędzy (takich jak chociażby niezgłaszane przestoje, czy niezidentyfikowane wcześniej spowolnienia w procesie).

Zoptymalizujesz plany i harmonogramy produkcyjne

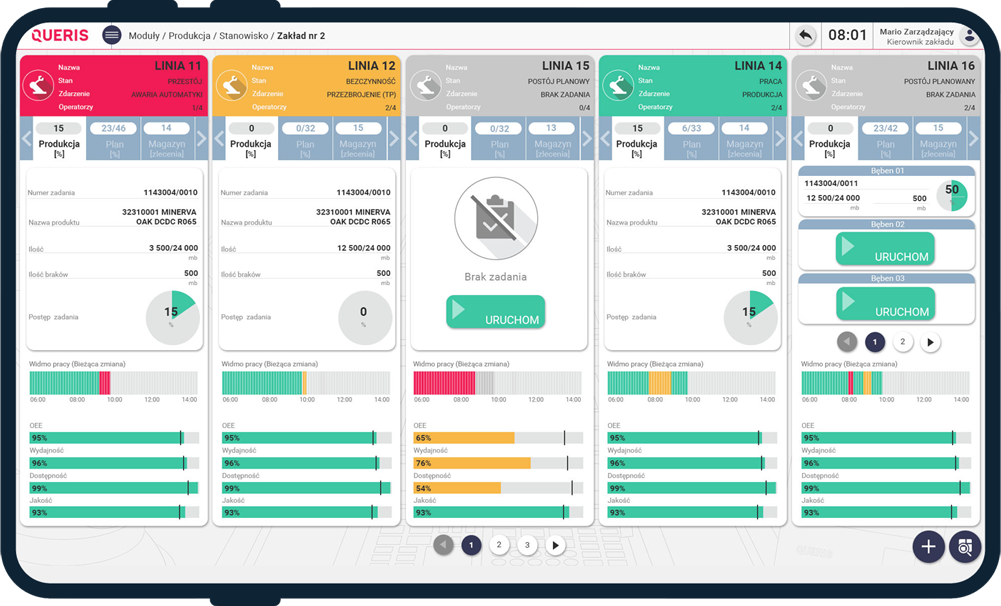

Jedynie posiadając wiarygodną informację jesteś w stanie stworzyć optymalne plany produkcyjne. Nieważne czy harmonogramujesz ręcznie, czy za pomocą systemu APS potrzebujesz wiarygodnych danych. Nie znając bieżącego obłożenia produkcyjnego, tempa pracy, dostępności maszyn, czy wydajności procesów tracisz nawet kilkadziesiąt procent swoich mocy przerobowych. Ponadto monitorowanie produkcji systemem MES pozwoli Ci dynamicznie zmieniać harmonogramy w czasie rzeczywistym.

Monitoruj produkcję z systemem Queris MES. Sprawdź teraz

Ograniczasz ryzyko podjęcia błędnych decyzji

Bez informacji nie jesteś w stanie podejmować żadnych optymalnych decyzji. Co więcej – występuje duże ryzyko nadepnięcia na minę i poniesienia poważnych strat. Wyczucie jest ważne, ale opierając się jedynie na nim, możesz co najwyżej zagrać w totolotka, a nie decydować o losach przedsiębiorstwa. Informacja o przebiegu produkcji znacznie ogranicza ryzyko podjęcia błędnych decyzji, a jej monitorowanie sprawia, że Twoje decyzje przestają być hazardem.

Unikniesz kosztownych reklamacji i złej reputacji

Śledząc na bieżąco procesy oraz produkty możesz bardzo łatwo zidentyfikować wadę występującą w danej serii produkcyjnej i szybciej wycofać ją z rynku, a nawet nie dopuścić do jej wprowadzenia. Unikniesz strat finansowych i wizerunkowych, ponieważ w porę powstrzymasz sprzedaż niepełnowartościowych lub niebezpiecznych produktów. Nie monitorując serii produkcyjnych, zwiększasz ryzyko poważnych problemów wynikających z wadliwych partii produkcyjnych.

Lepiej zmotywujesz pracowników i zorganizujesz ich pracę

W organizacji pracy i motywacji pomocna jest wizualizacja postępu produkcji. Aktualizowane na bieżąco wartości, widoczne dla każdego operatora (np. na dużym telewizorze przemysłowym) działają motywująco, a każdy pracownik wie jaka część zadania została już zrealizowana i ile pozostało do zrobienia. Śledzenie postępów i informowanie o nich pozytywnie wpływa na tempo produkcji.

Należycie rozliczysz efekty pracy

Bez wiarygodnych danych nie jesteś w stanie sprawiedliwie rozliczyć pracowników z wykonanej pracy. Nieadekwatne nagradzanie jest demotywujące dla personelu, który przestaje starać się o lepsze rezultaty. Znając rzeczywistą efektywność każdego pracownika, jego zaangażowanie i tempo pracy, będziesz nagradzać za rzeczywiste, a nie domniemane efekty.

Zidentyfikujesz nowe źródła potencjalnej przewagi konkurencyjnej

Skrócenie cyklu produkcyjnego, czy możliwość przyjęcia większej liczby zleceń może okazać się nową przewagą w walce konkurencyjnej. Znajomość i analiza własnych procesów pozwoli Ci zidentyfikować nowe obszary, w których Twoja firma stanie się lepsza od konkurencji. Monitorując produkcję z łatwością dostrzeżesz nowe możliwości i przekujesz je w atuty, które przyniosą Ci realną wartość i zwiększą Twoją przewagę nad konkurencją.

Monitoruj produkcję, analizuj efekty i buduj przewagę

Monitorowanie produkcji i bieżąca kontrola procesów przyczynia się do osiągania lepszych wyników, a także szybszego wzrostu firmy. Zobacz jak wiele możliwości tracisz, gdy produkcja jest dla Ciebie czarną skrzynką i nie jesteś w stanie przyjrzeć się dokładnie temu, co się w niej dzieje.

Dane na wejściu (ilość surowców, potrzebny czas, czy dostępna załoga) i wyjściu (wielkość produkcji, odpad, itp.) to zdecydowanie za mało, by można było mówić o efektywnym zarządzaniu. Duże, globalne firmy wiedzą to od dawna.

Teraz kolej na Ciebie, bo już wiesz, że w obliczu wzmożonej walki konkurencyjnej i coraz częstszym kryzysom rynkowym, nie możesz sobie pozwolić na marnotrawstwo i zgadywanie co robić by produkować więcej. Informacja to źródło przewagi, zysku i gigantycznych oszczędności.

Sprawdź jak nasz system MES pozwoli Ci monitorować produkcję i zwiększyć produktywność Twojego zakładu.